L’installation de plaques de répartition de charge est cruciale pour préserver l’intégrité des sols intérieurs soumis à des contraintes importantes. Ces dispositifs ingénieux permettent de distribuer uniformément le poids des équipements lourds, des machines ou du mobilier sur une surface plus large, réduisant ainsi les risques de dommages structurels. Que vous gériez un entrepôt, un atelier industriel ou même un espace d’exposition, comprendre les principes de répartition de charge et choisir la solution adaptée peut faire toute la différence dans la longévité et la sécurité de vos installations.

Principes de répartition de charge pour les sols intérieurs

La répartition de charge est un concept fondamental en ingénierie des structures. Elle consiste à disperser une force concentrée sur une zone plus étendue, diminuant ainsi la pression exercée sur chaque point du sol. Pour les environnements intérieurs, cette approche est particulièrement importante car les sols, qu’ils soient en béton, en bois ou en matériaux composites, ont des limites de résistance qu’il convient de respecter.

L’utilisation de plaques de répartition permet de créer une interface entre la charge et le sol, agissant comme un pont qui transmet les forces de manière plus homogène. Cette technique est essentielle pour prévenir les fissures, les affaissements ou les déformations permanentes qui pourraient compromettre la structure du bâtiment.

Un facteur clé à considérer est la nature du sol existant. Les sols en béton, par exemple, offrent généralement une meilleure résistance intrinsèque que les planchers en bois. Cependant, même les dalles en béton peuvent bénéficier d’une répartition de charge appropriée, surtout lorsqu’il s’agit d’accueillir des équipements particulièrement lourds ou vibrants.

La répartition de charge n’est pas seulement une question de sécurité, c’est aussi un investissement dans la durabilité de votre infrastructure.

Il est important de noter que la répartition de charge ne se limite pas à la simple pose d’une plaque. Elle implique une compréhension approfondie des forces en jeu, de la géométrie de la charge, et des propriétés mécaniques des matériaux utilisés. Une analyse précise de ces facteurs permet de dimensionner correctement la solution de répartition et d’optimiser son efficacité.

Types de plaques de répartition adaptées aux sols intérieurs

Le choix du type de plaque de répartition dépend de plusieurs facteurs, notamment la nature de la charge, les caractéristiques du sol et l’environnement d’utilisation. Voici un aperçu des principales options disponibles pour les applications intérieures :

Plaques en acier galvanisé : caractéristiques et applications

Les plaques en acier galvanisé sont réputées pour leur robustesse et leur durabilité. Elles offrent une excellente résistance à la compression et peuvent supporter des charges très élevées. La galvanisation leur confère une protection contre la corrosion, ce qui est particulièrement avantageux dans des environnements potentiellement humides ou exposés à des produits chimiques.

Ces plaques sont idéales pour les applications industrielles lourdes, telles que les zones de stockage de matériaux pondéreux ou les ateliers de fabrication. Leur surface lisse facilite le nettoyage et l’entretien, un atout non négligeable dans les espaces soumis à des normes d’hygiène strictes.

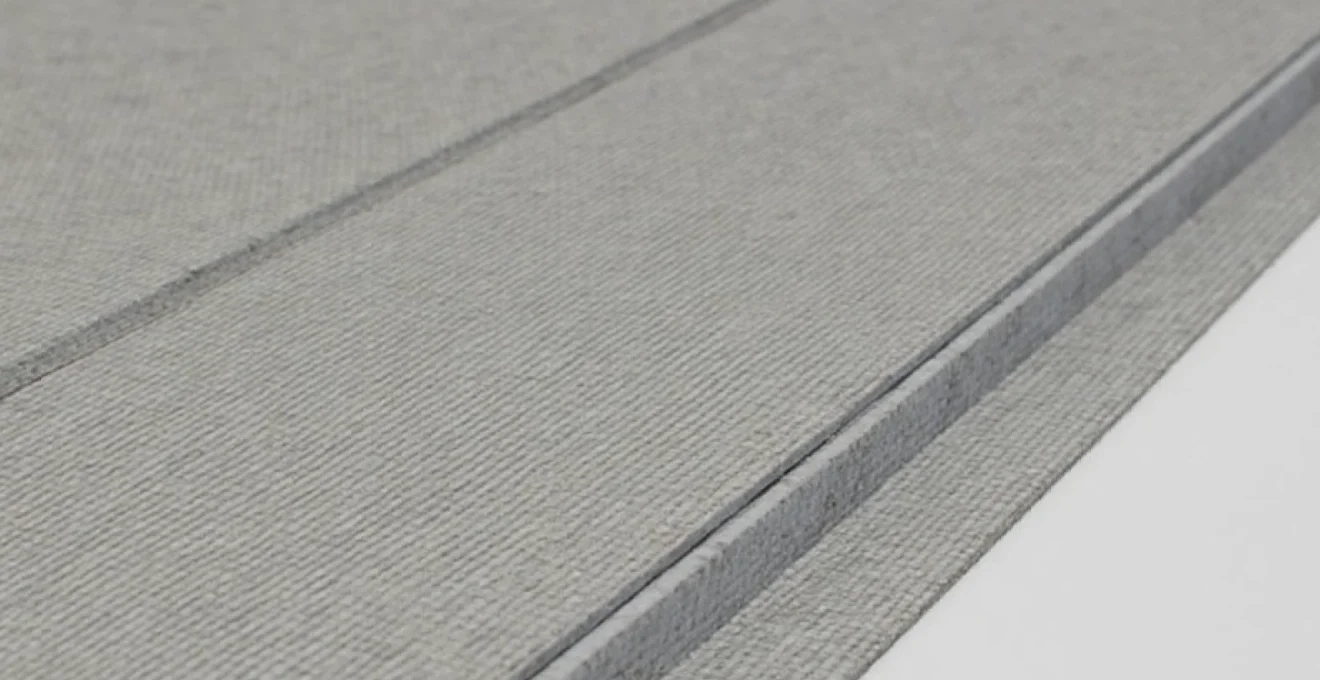

Panneaux composites à haute résistance : avantages structurels

Les panneaux composites allient légèreté et résistance mécanique élevée. Constitués généralement d’un noyau en matériau léger (comme de la mousse haute densité) pris en sandwich entre deux couches de matériau plus rigide (souvent de la fibre de verre ou du métal), ils offrent un excellent rapport poids/performance.

Ces panneaux sont particulièrement adaptés aux environnements où le poids des plaques de répartition elles-mêmes est une contrainte. Ils sont souvent utilisés dans les bâtiments à étages multiples ou dans les structures où la charge totale doit être minimisée. Leur capacité d’isolation thermique et acoustique peut également être un avantage dans certaines applications.

Solutions en polymère renforcé : légèreté et durabilité

Les plaques de répartition en polymère renforcé, souvent à base de polyéthylène haute densité (PEHD) ou de polypropylène, offrent une combinaison unique de légèreté, de résistance chimique et de durabilité. Ces matériaux sont résistants aux chocs, aux UV et à la plupart des produits chimiques courants.

Leur faible poids facilite la manipulation et l’installation, ce qui les rend particulièrement attrayantes pour les applications temporaires ou les zones nécessitant des reconfigurations fréquentes. Les plaques en polymère sont souvent utilisées dans les entrepôts logistiques, les salles d’exposition ou les espaces événementiels.

Plaques en aluminium : résistance à la corrosion et polyvalence

L’aluminium offre un excellent compromis entre légèreté et résistance mécanique. Les plaques en aluminium sont naturellement résistantes à la corrosion, ce qui les rend adaptées aux environnements humides ou exposés à des conditions atmosphériques variables.

Ces plaques sont particulièrement appréciées dans les secteurs de l’agroalimentaire et de la santé, où l’hygiène est primordiale. Leur surface lisse et non poreuse empêche l’accumulation de bactéries et facilite le nettoyage. De plus, l’aluminium peut être facilement usiné et personnalisé pour s’adapter à des configurations spécifiques.

Calcul et dimensionnement des plaques de répartition

Le dimensionnement correct des plaques de répartition est crucial pour garantir leur efficacité et la sécurité de l’installation. Cette étape requiert une analyse approfondie des charges appliquées et des caractéristiques du sol support.

Analyse des charges ponctuelles et réparties

La première étape consiste à identifier précisément la nature des charges qui seront appliquées sur la plaque. On distingue généralement deux types de charges :

- Les charges ponctuelles : concentrées sur une petite surface, comme les pieds d’une machine ou d’un rack de stockage.

- Les charges réparties : distribuées sur une surface plus large, comme le poids d’un véhicule ou d’une pile de matériaux.

L’analyse doit prendre en compte non seulement le poids statique des équipements, mais aussi les charges dynamiques potentielles, telles que les vibrations ou les impacts. Ces facteurs influencent directement l’épaisseur et la surface nécessaires de la plaque de répartition.

Détermination de l’épaisseur optimale selon la norme eurocode 1

L’Eurocode 1, norme européenne pour le calcul des structures, fournit des directives précieuses pour le dimensionnement des plaques de répartition. Elle prend en compte les caractéristiques mécaniques des matériaux utilisés et les conditions d’utilisation spécifiques.

Le calcul de l’épaisseur optimale implique l’utilisation de formules complexes qui intègrent des facteurs tels que la résistance à la flexion du matériau, la surface de contact, et la charge maximale prévue. Par exemple, pour une plaque en acier, l’épaisseur e peut être approximée par la formule :

e = √(3 * P * L² / (4 * π * σ))

Où P est la charge appliquée, L la longueur de la plaque, et σ la contrainte admissible du matériau.

Logiciels de simulation FEM pour l’optimisation des plaques

Les logiciels de simulation par éléments finis (FEM) sont devenus des outils indispensables pour optimiser le design des plaques de répartition. Ces programmes permettent de modéliser avec précision la distribution des contraintes dans la plaque et le sol support, en tenant compte de la géométrie exacte et des propriétés des matériaux.

L’utilisation de ces outils permet d’affiner le dimensionnement, d’identifier les zones critiques et de tester virtuellement différentes configurations avant la fabrication. Cette approche réduit considérablement les risques d’erreur et permet d’optimiser l’utilisation des matériaux, réduisant ainsi les coûts tout en garantissant la performance.

Facteurs de sécurité et marges de tolérance recommandés

Dans tout calcul de dimensionnement, il est essentiel d’intégrer des facteurs de sécurité pour tenir compte des incertitudes et des variations potentielles des charges. Les normes industrielles recommandent généralement un facteur de sécurité compris entre 1,5 et 2 pour les applications standard.

Il est également important de prévoir des marges de tolérance pour absorber les imperfections du sol ou les légères variations dans l’application des charges. Une marge de 10 à 15% sur l’épaisseur calculée est souvent considérée comme une bonne pratique.

Un dimensionnement précis, couplé à des facteurs de sécurité appropriés, garantit la fiabilité à long terme de votre installation de répartition de charge.

Techniques d’installation pour une répartition homogène

Une installation soignée est tout aussi importante que le choix et le dimensionnement des plaques de répartition. Elle garantit une performance optimale et une durée de vie maximale de l’ensemble du système.

Préparation du support : nivellement et traitement des irrégularités

La première étape cruciale est la préparation du sol existant. Un support plan et stable est essentiel pour assurer une répartition uniforme des charges. Les étapes typiques incluent :

- Nettoyage approfondi de la surface pour éliminer toute poussière ou débris.

- Inspection visuelle et tactile pour identifier les irrégularités ou les zones fragiles.

- Utilisation d’un niveau laser pour vérifier la planéité globale du sol.

- Correction des défauts mineurs avec un ragréage adapté.

- Pour les irrégularités plus importantes, envisager un ponçage ou un fraisage de la surface.

Dans certains cas, l’application d’une couche de résine époxy peut être nécessaire pour créer une surface parfaitement lisse et résistante.

Méthodes de fixation : vissage, collage, ou pose flottante

Le choix de la méthode de fixation dépend du type de plaque, de la nature du sol et des contraintes d’utilisation. Les principales options sont :

- Le vissage : offre une fixation solide et permet un démontage facile. Idéal pour les installations semi-permanentes.

- Le collage : assure une liaison continue et réduit les risques de vibrations. Parfait pour les installations permanentes sur sols lisses.

- La pose flottante : adaptée aux situations nécessitant une flexibilité de configuration ou une installation temporaire.

Quelle que soit la méthode choisie, il est crucial de suivre scrupuleusement les recommandations du fabricant en termes de produits et de techniques d’application.

Gestion des joints de dilatation et des raccords entre plaques

Les joints entre les plaques et la gestion des dilatations thermiques sont des aspects souvent négligés mais essentiels. Un espacement adéquat entre les plaques (généralement de 2 à 5 mm) permet d’absorber les variations dimensionnelles dues aux changements de température ou d’humidité.

Pour les installations de grande superficie, il est recommandé de prévoir des joints de dilatation tous les 6 à 8 mètres. Ces joints peuvent être remplis avec un matériau élastique compatible avec l’environnement d’utilisation.

Utilisation de sous-couches amortissantes pour l’isolation phonique

Dans certains environnements, notamment les espaces de bureaux ou les zones résidentielles, l’isolation phonique peut être un critère important. L’utilisation de sous-couches amortissantes entre le sol et les plaques de répartition peut considérablement réduire la transmission des bruits d’impact et des vibrations.

Ces sous-couches, généralement en caoutchouc ou en matériaux composites, doivent être choisies en fonction de leurs propriétés acoustiques mais aussi de leur capacité à supporter les charges sans se déformer excessivement.

Compatibilité avec les revêtements de sol finaux

L’intégration des plaques de répartition de charge dans un projet d’aménagement intérieur nécessite une réflexion sur leur compatibilité avec les revêtements de sol finaux. Cette considération est cruciale pour assurer non seulement la fonctionnalité mais aussi l’esthétique de l’espace.

Les plaques de répartition peuvent être laissées apparentes dans certains contextes industriels, mais dans de nombreux cas, elles seront recouvertes d’un revêtement final. Il est essentiel de choisir des matériaux compatibles qui n’affecteront pas les propriétés mécaniques de la plaque tout en offrant la finition désirée.

Pour les revêtements souples comme les moquettes ou les sols vinyles, il faut s’assurer que l’adhésif utilisé est compatible avec le matériau de la plaque et n’altère pas ses propriétés. Dans le cas de revêtements durs comme le carrelage ou le parquet, il faut prendre en compte l’épaisseur supplémentaire et s’assurer que le système de fixation n’interfère pas avec la plaque de répartition.

Il est également important de considérer l’accès futur aux plaques de répartition pour l’entretien ou le remplacement. Dans certains cas, l’utilisation de revêtements modulaires ou de systèmes de planchers surélevés peut offrir une solution élégante, permettant à la fois une finition esthétique et un accès facile aux infrastructures sous-jacentes.

Maintenance et durée de vie des plaques de ré

partition intérieures

Pour garantir la longévité et l’efficacité des plaques de répartition de charge, une maintenance régulière et un suivi attentif sont essentiels. La durée de vie de ces équipements peut varier considérablement en fonction de leur utilisation et de l’environnement dans lequel ils sont installés.

Un programme de maintenance préventive devrait inclure :

- Des inspections visuelles régulières pour détecter tout signe d’usure, de déformation ou de dommage

- Un nettoyage périodique pour éliminer les débris et les contaminants qui pourraient affecter les performances

- La vérification et, si nécessaire, le resserrage des fixations pour maintenir l’intégrité structurelle

- L’évaluation de l’état des joints et des raccords, avec remplacement si nécessaire

La fréquence de ces opérations dépendra de l’intensité d’utilisation et des conditions environnementales. Dans un environnement industriel intensif, des contrôles mensuels peuvent être nécessaires, tandis que dans des conditions moins exigeantes, des inspections trimestrielles ou semestrielles peuvent suffire.

La durée de vie typique des plaques de répartition de charge varie selon le matériau :

- Plaques en acier galvanisé : 15 à 20 ans avec un entretien approprié

- Panneaux composites : 10 à 15 ans, selon la qualité de fabrication

- Solutions en polymère renforcé : 8 à 12 ans, avec une résistance accrue aux produits chimiques

- Plaques en aluminium : 12 à 18 ans, grâce à leur résistance naturelle à la corrosion

Il est important de noter que ces estimations peuvent varier considérablement en fonction des conditions d’utilisation. Une surveillance régulière de l’état des plaques permettra de déterminer le moment optimal pour leur remplacement, évitant ainsi les défaillances inattendues qui pourraient compromettre la sécurité ou interrompre les opérations.

Un investissement dans la maintenance préventive est un gage de longévité pour vos plaques de répartition de charge, assurant leur performance optimale sur le long terme.

En conclusion, l’installation de plaques de répartition de charge pour un sol intérieur homogène est une démarche qui requiert une planification minutieuse, une exécution précise et un suivi attentif. En respectant les principes de dimensionnement, en choisissant les matériaux appropriés et en mettant en place un programme de maintenance adapté, vous garantirez non seulement la protection de vos sols, mais aussi la sécurité et l’efficacité de vos opérations sur le long terme.